Längs- und Spiralnaht geschweißte Rohre, Pipeline-Rohre, Rohrverlegung, Spiralrohrwerk

HAANE welding systems konstruiert und produziert Komponenten und komplette Fertigungslinien zur Herstellung von längsnahtgeschweißten Stahlrohren (SAWL) und auch spiralnahtgeschweißten Rohren (SAWH), die oftmals nach dem Regelwerk EN ISO 3183 und API 5 L produziert werden.

HAANE welding systems liefert sowohl Komponenten für das Rohrschweißen, wie Mehrdraht-UP-Außen- und Innenschweißköpfe, Schweißfugenfolgesysteme, Laser Scanner, Schweißpulver Versorgungs- und Absaugeinheiten, Schlacke-Abtransport-Systeme, freitragende Innenholme, Heftschweißköpfe, Rohrwagen, Rohrtransportsysteme, Massebürsten, automatische Draht-Abschneide-Systeme, Schweißsteuerungen, Schweißdaten-Dokumentationssysteme, Produkt- Rückverfolgungs- und Dokumenten-Zuordnungssysteme (track & trace), wie auch komplette Rohr-Produktionslinien, Anfas-Maschinen, Vorwärm-Einrichtungen, Rohr- Innenspannvorrichtungen (ILUC)

Als innovative Neuheit haben wir eine mobile Spiralrohr-Schweißanlage im Programm.

Für eine effektive Verlegung von Fernleitungsrohren zu Lande haben wir ein selbstfahrendes, ferngesteuertes, elektromechanisches Innenspannsystem mit integrierten Schweißköpfen für ein schnelles Wurzelschweißen konstruiert und gebaut.

Längsnaht geschweißte Rohre (SAWL)

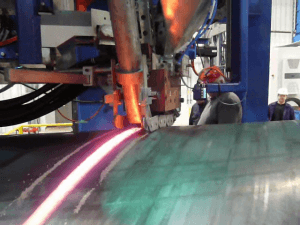

Wann immer eine Stahlplatte zu einem Rohr geformt wird, muss das Rohr mit einer Schweißnaht geschlossen werden. Für Wandstärken ab Minimum 6 mm ist das Unterpulverschweißverfahren hierfür eine gute Wahl. HAANE welding systems liefert hierfür sowohl geeignete Komponenten als auch komplette Fertigungslinien für das Innen- und Außenschweißen von Rohren mit dem UP-Eindraht-, UP-Doppeldraht-, UP-Tandem- und UP-Mehrdraht-Prozess.

Unser Lieferprogramm für die Produktion von längsnahtgeschweißten Rohren (SAWL) umfasst u.a.:

- Leistungsfähige und robuste UP-Schweißköpfe

- Schweißstromquellen, Thyristor Typen oder Inverter, wahlweise AC oder DC, Möglichkeit der Phasenverschiebung u.v.a.m.

- SPS Schweißsteuerungen

- Schweißnaht-Folgesteuerungen und Fernbeobachtungssysteme (TV)

- Schweißpulver-Kreislaufsysteme

- Werkstück-Vorwärmeinrichtungen

- Innenholme mit über 18 m Länge

- Rohrwagen

- Rohrtransportsysteme

Bei größeren Wanddicken wird oft ein UP-Mehrdraht-Prozess eingesetzt, in Kombination mit engen Fugen als Schweißnahtvorbereitung.

Um einen sicheren Einbrand zu erhalten, bei gleichzeitig guten Schlackenabgang, legt HAANE welding systems besonderen Wert auf:

- Stabile Brenner und Brennerhalter

- Einfache Möglichkeiten für eine optimale Drahtanstellung

- Drahtrichtwerke

- Motorisierte Winkelanstellung des Brenners für einen optimalen Einbrand und guten Schlackenabgang

- Nahtverfolgung in Höhe und Seite

- Automatische Drahtabschneidevorrichtung, die den Draht beim Abschneiden nicht verbiegen

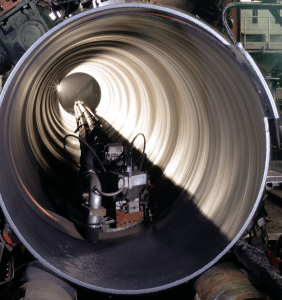

HAANE welding systems liefert selbsttragende, vorgebogene Innenholme für Rohr-Standardlängen von 6.000/12.000/18.000 mm in stabiler Ausführung für einem Rohrdurchmesser ab 10“.

Interessant zu Wissen ist vielleicht, dass der kleinste Sonder-Innenholm, den wir für das UP-Doppeldrahtschweißen gebaut haben, für einen Rohrinnendurchmesser von 80 mm konzipiert war. Der längste freitragende Innenholm, den wir gebaut haben, hatte eine Länge von 37.000 mm.

HAANE welding systems weiß, wie mit dem Schweißpulver möglichst schonend umzugehen ist. Jede Schweißmaschine erhält ein optimales Pulverversorgungssystem, das der Schweißaufgabe angemessen ist. Die Pulverkörner möglichst wenig zerstören, auf ein gutes Mischungsverhältnis zwischen Frischpulver und weideraufgenommenen Pulver achten, die Abluft vor dem Austreten von schädlichem Feinstaub befreien und die Filter regelmäßig, möglichst automatisch reinigen.

Um Wasserstoff induzierte Risse (HIC) bei dafür empfindlichen Stählen zu vermeiden, werden Drucktanks und Zwischenbehälter isoliert und beheizt.

Optional kann auch ein Aufbereitungssystem für rückgeführtes Pulver geliefert werden, das über Magnetabscheider metallische Bestandteile entfernt und Feinstaub, Pulver mit zu kleiner Körnung und Schlackestücke entfernt.

Spiralnaht geschweißte Rohre

HAANE welding systems liefert Maschinenkomponenten und Schweißausrüstung sowohl für zweistufige Offline- wie auch für einstufige Online-Spiralrohrwerke.

Für das MAG-Heftschweißen haben wir einen speziellen Schutzgasbrenner entwickelt für das Schweißen bis 1.500 Ampere.

Durch ein speziell konstruiertes Drahtvorschubsystem in Verbindung mit einem bewährten Gasschutz werden die Schweißspritzer erheblich reduziert und es sind weniger Stopps für die Reinigung im Betrieb vor allem in einer „Fliegenden Quernahtmaschine“ erforderlich.

Der Heft-Schweißkopf ist eine Erfolgsgeschichte: Schweißgeschwindigkeit im laufenden Betrieb von 10m / min bis 15 m / min

Mindestrohrdurchmesser > 14″ Außerdem werden alle diese Systeme durch ein Laser-Tracking-System innen und außen für eine automatische Schweißkopfführung unterstützt.

Mobile Spiralrohr-Schweißanlage

Oftmals kommt das Basismaterial für die Spiralrohrwerke, die Stahl-Coils, von entfernten Orten irgendwo aus der Welt und der Einsatzort des gefertigten Rohr liegt wiederum an einem ganz anderen entfernten Ort in der Welt.

Das bedeutet hohe Transportkosten, Transportschäden und Steuern. Politisch gewollte Fördermaßnahmen für die lokale Wirtschaft beim Import von fertigen Rohren können auch zusätzlichen Aufwand bedeuten, der überwunden werden muss.

Also warum die Spiralrohranlage nicht mobil machen? Sie dort aufstellen, wo es in einem Projekt den momentanen Bedarf an Rohren gibt.

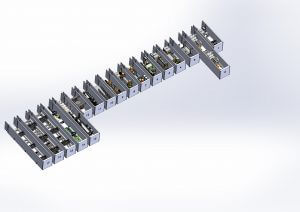

HAANE welding systems bietet hierzu eine Lösung an: Ein mobiles Rohrwerk. Das Rohrwerk wird aus Modulen mit jeweils individuellen Grundrahmen, unabhängigen Hydraulikaggregaten und Schaltschränken aufgebaut. Sie können in Standardcontainer mit CSC-Schiffs-Zulassung verpackt und zum endgültigen Bestimmungsort versendet werden, dorthin, wo die Rohre oder Hohlprofile benötigt werden. Das mobile Rohrwerk kann mit mäßigem Aufwand errichtet und wieder demontiert werden.

Für die Steuerungen verwenden wir bewährte Siemens SPS Bausteine, die weltweit verfügbar sind und in sehr weitem Maße kompatible gehalten werden. Große Monitore und ein leicht verständliches Menü, das keine Programmierkenntnisse erfordert, machen die Mensch-Maschine-Kommunikation leicht. Eine Schweißparameter-Überwachung und eine Dokumentationsmöglichkeit erleichtern eine zertifizierte schweißtechnische Fertigung. Ein solches mobiles Rohrwerk ist für eine typische Kapazität von 50.000 – 60.000 Tonnen pro Jahr konzipiert, Stahlgüten bis zu X80 und Rohrlängen bis zu 50 m.

Neben dem gesamten, mobilen Spiral-Rohrwerk und der Schweißausrüstung, kann

HAANE welding systems auch Einzelkomponenten, einzelne Module liefern:

- Coilwagen & Decoiler

- Hilfsantrieb mit Seitenführung und Quetschrolle

- Richtwerk

- Spannbank mit seitlicher Führung

- Schweißstation (Querschweißanlage) mit Plasmaschneider zur Kantenvorbereitung

- Kanten-Frässtation

- Hauptantrieb

- Vorbiegung mit Seitenführung

- Umformstation

- Mast mit Außenschweißstation und automatischer Ultraschallprüfung UT und Markierung

- “Fliegende Säge”

- Auslaufrollgang und Ablagetisch

Double Jointing von Rohren

Rohr Ausrichte-, Spann- und Innenschweißeinheiten für Fernleitungsrohre

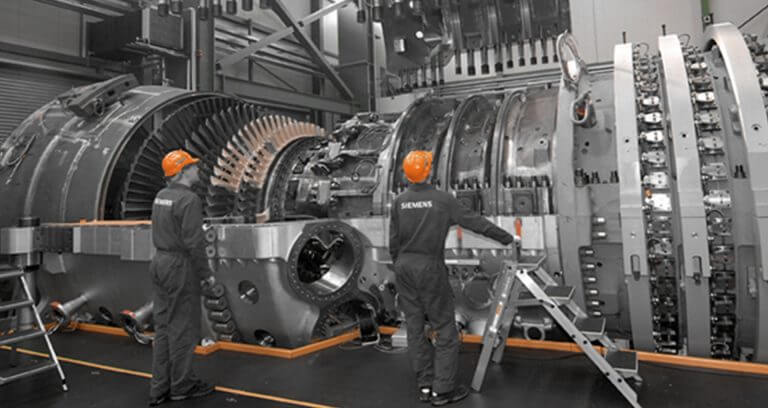

Neue Generation von orbitalem Rohr-Innenschweißsystem für eine Onshore-Rohrverlegung mit patentierter Dual Welding Technologie

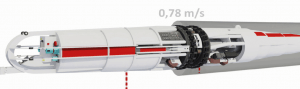

Bei der Rohrverlegung muss das Rohr-zu-Rohr-Schweißen in einer sehr effizienten Sequenz erfolgen und die hergestellten Schweißnähte müssen hochwertige Verbindungen ohne Mängel sein.

Zu diesem Zweck hat HAANE welding systems in enger Partnerschaft mit Qapqa BV, ehemals MAGNATECH Gruppe B.V., Niederlande, eine neue Generation von vollautomatischen, elektrisch betriebenen Internal Welder entwickelt. Das elektromechanische Spannsystem mit enormer Klemmkraft erhöht die Rundheit der Rohrenden und sorgt für eine präzise Ausrichtung.

Die angewinkelten Klemmbolzen drücken die Rohrenden zueinander und sorgen für eine spaltfreie Verbindung. Das lasergeschützte Messsystem liefert den unabhängig gesteuerten Roboter-Schweißköpfen exakte Koordinaten für das MAG-Orbital-Schweißen mit mehreren Köpfen.

Qapqa BV kümmert sich um den weltweiten Vertrieb & Service von und für den Internal Welder.

Das Schweißen einer fehlerfreien Wurzel ist eines der kritischsten Problempunkte bei einer Rohrverlegung. Die sehr bekannten Defekte an der Startposition, die durch unzureichenden Einbrand und fehlende Verschmelzung entstehen, werden durch die neue, patentierte Schweißtechnik gelöst.

QAPQA und HAANE sind stolz darauf, den Internal Welder mit innovativer, patentierter Schweißtechnik vorstellen zu dürfen.

Die innovativen Schweißköpfe mit automatischer stechend/schleppend-Winkeleinstellung, Querbewegung und Höhenkontrolle beginnen mit dem WIG-Verfahren und schaffen ein durchdringendes Schmelzbad. Im Bruchteil einer Sekunde danach wechselt das System zu MAG-Verfahren und startet in dem noch flüssigen Schmelzbad, um einen vollständig verschmolzenen Startbereich zu erzeugen.